Grubość powłoki

Grubość powłoki podana w oznaczeniu powinna być minimalną grubością miejscową. Minimalna grubość miejscowa powłoki elektrolitycznej powinna być mierzona w każdym punkcie powierzchni istotnie ważnej, którą można dotknąć kulką o średnicy 20 mm, jeżeli nie ustalono inaczej.

|

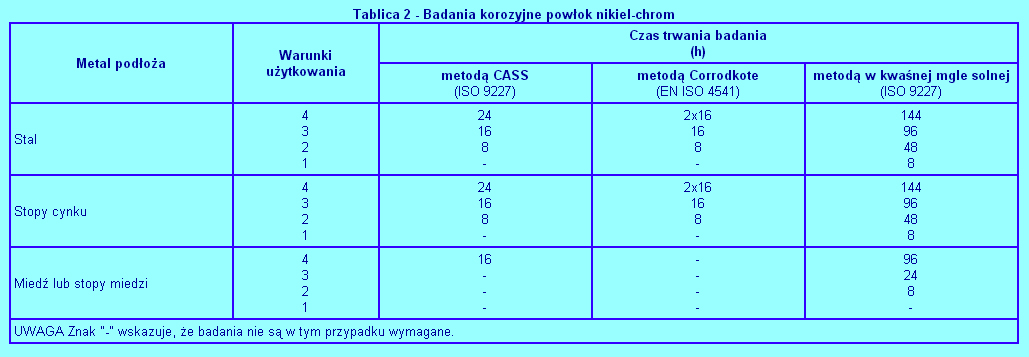

| Tablica 2 - Badania korozyjne powłok nikiel-chrom |

4 Grubość

4.1 Grubość miejscowa

W przypadku podwójnych lub potrójnych powłok niklowych, całkowita minimalna grubość miejscowa niklu powinna być taka jak w oznaczeniu.

4.2 Wyroby o powierzchniach istotnie ważnych mniejszych niż 1 cm2

Obszarem odniesienia stosowanym do określenia grubości miejscowej powinna być cała powierzchnia istotnie ważna wyrobu. Liczba pojedynczych pomiarów, które należy wykonać wewnątrz tego obszaru odniesienia, powinna być uzgodniona między zainteresowanymi stronami.

4.3 Wyroby o powierzchni istotnie ważnych, większych lub równych 1 cm2

Grubość miejscowa powinna być określona wewnątrz obszaru odniesienia wynoszącego około 1 cm2 (jeżeli to możliwe, to w kwadracie o boku 1 cm). Wewnątrz tego obszaru odniesienia można wykonać do pięciu oddzielnych pomiarów (zależnie od stosowanej metody pomiaru), a ich liczba powinna być uzgodniona między zainteresowanymi stronami.

4.4 Metoda mikroskopowa

W przypadku stosowania metody mikroskopowej podanej w ISO 1463:1994 należy wykonać co najmniej pięć oddzielnych pomiarów na określonej długości zgładu.

UWAGA Dla powłok elektrolitycznych długość ta umownie wynosi 5 mm.

4.5 Oznacznie grubości średniej

Grubość średnia powłoki osadzonej elektrolitycznie powinna być obliczona z całkowitej masy powłoki na próbce pokrytych wyrobów z zastosowaniem metody opisanej w normie europejskiej podającej wymagania dotyczące powłoki.

Jeśli do określenia grubości średniej stosowano metody ubytku masy, wybrana powierzchnia pomiaru powinna być wystarczająco duża, aby zapewnić taki ubytek masy, który może być oznaczany z wystarczającą dokładnością za pomocą stosowanej metody wagowej.

Jeżeli obszar powierzchni istotnie ważnej pokrytego wyrobu jest mniejszy niż minimalna niezbędna powierzchnia pomiaru, należy pobrać taką ilość poszczególnych wyrobów, aby zapewnić obszar pomiarowy wymagany dla pojedynczego pomiaru, a wynik należy przyjąć jako grubość średnią.

Jeżeli obszar powierzchni istotnie ważnej pokrytego wyrobu nieznacznie przewyższa niezbędną minimalną powierzchnię pomiaru, wynik pojedynczego oznaczenia na tym wyrobie należy przyjąć jako grubość średnią.

Jeżeli obszar powierzchni istotnie ważnej pokrytego wyrobu znacznie przewyższa niezbędną minimalną powierzchnię pomiaru, należy wykonać taką liczbę oznaczeń, aby obejmowały one całą powierzchnię istotnie ważną i podać wszystkie wyniki.

5 Kontrola

5.1 Wymagania dotyczące powłok

Zgodność z wymaganiami dotyczącymi powłok powinna być potwierdzona przez wykonanie odpowiednich prób (patrz 2.1 h).

5.1.1 Wygląd

Pokrywane elektrolitycznie wyroby na powierzchni istotnie ważnej, powinny być wolne od widocznych wad powłoki takich jak: pęcherze, wżery, szorstkość powierzchni, pęknięcia, nie pokryte powierzchnie, plamy lub odbarwienia.

5.1.2 Grubość

Patrz EN 1403.

Grubość powłok powinna być określona zgodnie z 5.3.1

W przypadku podwójnych lub potrójnych powłok niklowych, całkowita minimalna grubość miejscowa niklu powinna być taka jak podano w oznaczeniu.

5.1.3 Przyczepność

Powłoka powinna wykazywać przyczepność do metalu podłoża i poszczególne warstwy powinny wykazywać między sobą przyczepność podczas badania metodą opisaną w 5.3.2

5.1.4 Odporność korozyjna

Pokryte wyroby powinny mieć odpowiednią odporność korozyjną i być wolne od wżerów po właściwych badaniach opisanych w 5.3.3 dla poszczczególnych rodzajów warunków użytkowania. Wskaźnik efektywności chrony powinien być wyznaczony zgodnie z EN ISO 1462. Minimalna akceptowana wartość wskaźnika oceny po badaniach zgodnie z 5.3.3, powinna wynosić 9.

5.2 Pobieranie próbek

Pobieranie próbek powinno być wykonane zgodnie z ISO 4519:1980 lub wymaganiami podanymi przez zamawiającego (patrz 2.1 g).

5.3 Metody badań

Metody badań poszczególnych powłok są podane w normach europejskich dotyczących tych powłok.

5.3.1 Pomiar minimalnej grubości miejscowej

Minimalna grubość miejscowa powinna być określona zgodnie z jedną z metod wymienionych w:EN ISO 1463, EN ISO 2177, EN ISO 2361 i prEN ISO 3497:1999 (patrz załącznik F).

W przypadku spornym, metoda kulometryczna wg EN ISO 2177 powinna być stosowana do określania grubości powłoki chromowej i powłok niklowych o grubościach mniejszych niż 10 μm i powyżej.

5.3.2 Badanie przyczepności metodą nagniatania

w tym badaniu powinny być zastosowane wymagania podane w EN ISO 2819.

5.3.3 Odporność korozyjna

Odporność korozyjna powinna być określona zgodnie z tablicą 2.

Wymagania podane w tablicy 2 nie mają zastosowania do krawędzi badanych próbek, które nie są zaliczane do powierzchni istotnie ważnej (patrz EN 1403).

UWAGA W przypadku powłoki niklowej bez warstwy zewnętrznej chromu, patrz załącznik G.

Bibliografia

EN ISO 3882, Metallic and other non-organic coatings - Review of methods of measurement of thickness.

ISO 4526, Metallic coatings - Electroplated coatings of nickel for engineering purposes.

ISO 6158, Metallic coatings - Electroplated coatings of chromium for engineering purposes.

Nikiel - Ni - jest metalem o barwie srebrnej; jest jednym z najbardziej odpornych metali na wpływy atmosferyczne i utleniające działania powietrza (aż do ok. 500oC). Wykazuje dużą odporność na działanie wody morskiej, stopionych alkaliów, rozworów alkalicznych soli i kwasów organicznych; w gorących kwasach rozpuszcza się.

Nikiel można kuć, walcować i prasować na gorąco w temp. 1050 - 1150oC; obróka plastyczna na zimno jest trudniejsza. W celu usunięcia zgniotu stosuje się wyżarzanie rekrystalizujące w temp. 600 - 780oC. Nikiel można spawać palnikiem i elektrycznie, zgrzewać, lutować spoiwami twardymi i miękkimi, zależnie od przeznaczenia.

Chrom - Cr - (barwa srebrzysta z niebieskawym odcieniem, o gęstości 7,19 g/cm3, temp. topnienia 1890oC) jest metalem twardym - HB ~ 90; warstwy chromu osadzone galwanicznie mają mikrotwardość HV = 800 - 1150, a nawet więcej.

Dzięki tzw. pasywacji chrom jest trudno rozpuszczalny w kwasach i odznacza się bardzo dużą odpornością na wpływy atmosferyczne.

Z tych względów chrom stosuje się do celów galwanicznego pokrywania przedmiotów metalowych, zazwyczaj na uprzednio nałożoną powłokę Ni lub Cu+Ni, w celu nadania trwałego połysku o niebieskawym blasku. Wyroby ze stali nierdzenej chromuje się bezpośrednio.

Chromowanie dekoracyjne - to cieniutka (0,3 - 1,5 μm) warstwa chromu nie tylko chroni nikiel przed matowieniem, ale także podwyższa odporność korozyjną całego układu.

Chromowanie techniczne - polega na nakładaniu bezpośrednio na elementach zahartowanych na wskroś czy też powierzchniowo (walce papiernicze, formy do odlewów pod ciśnieniem, spawdziany, suwmiarki, różne narzędzia itd) grubszych powłok chromowych (kilka do kilkudziesięciu μm) w celu podwyższenia ich odporności na zużycie.

Chromowanie na czarno - (tzw. czarny chrom) polega na nakładaniu powłoki ochronno-dekoracyjnej koloru głęboko czarnego. Powłoka składa się z czarnych tlenków chromu, głównie CrO*H2O oraz CrO2, i tylko śladów chromu metalicznego. Powłoka taka odznacza się dużą szczelnością i odpornością na korozję oraz odpornością na podwyższoną temperaturę do ok. 400oC (bez zmiany barwy. Grubość nakładanych powłok na stali bez podkładu wynosi 5 - 8 μm, na podkładzie niklu z połyskiem - ok. 1 μm.

Powłoki miedziane - Cu - zastosowanie

Elektrolityczne powłoki miedziane osadza się zarówno w celach ochronno-dekoracyjnych - najcząściej jako jedna z warstw wielowarstwowej powłoki miedź-nikiel-chrom - jak i w celach technicznych - jako warstwy ochraniające przed nawęglaniem i azotowaniem, przy produkcji obwodów drukowanych, jako pokrycia walców drukarskich w przemyśle poligraficznym oraz w galwanoplastyce itp.